颗粒硬度是每个饲料公司都非常关注的质量指标之一。在畜禽饲料中,硬度过高会导致饲料适口性差,降低采食量,甚至引起哺乳猪口腔溃疡。但如果硬度过低,粉料含量就会增加。大、特别是中、大型猪、中型鸭颗粒禽类饲料硬度过低,会造成饲料分级等不利的质量因素。如何保证饲料硬度符合质量标准?一种饲料产品的硬度,除了饲料配方的调整外,饲料的生产加工工艺对颗粒饲料的硬度也有着至关重要的影响。

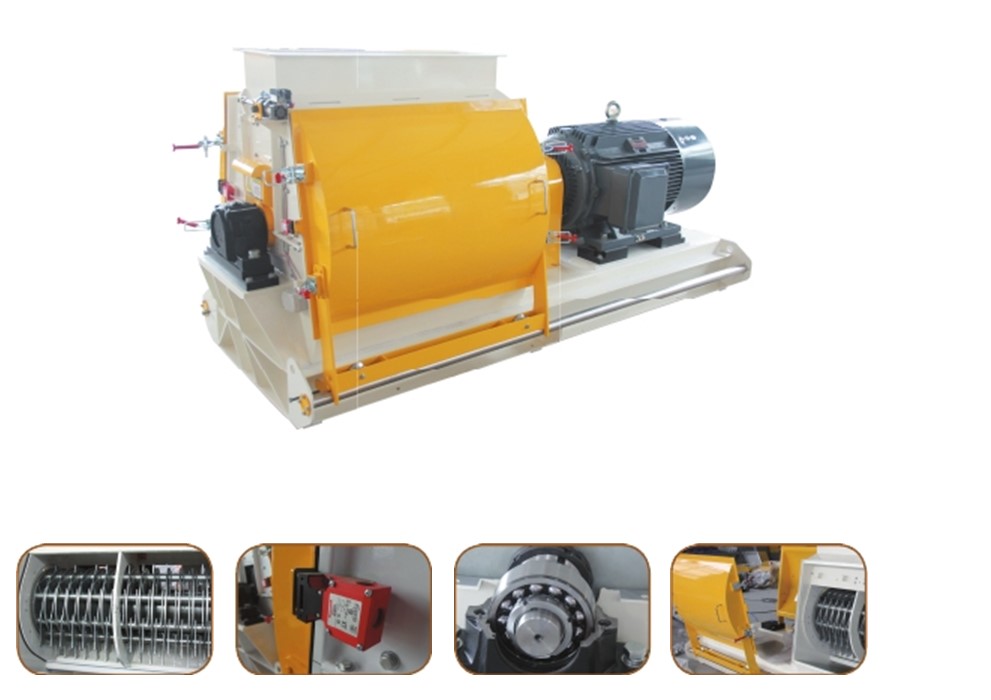

1、磨矿工艺对颗粒硬度的影响。

粉碎过程中对颗粒硬度起决定作用的因素是原料的粉碎粒度:一般来说,原料的粉碎粒度越细,调质过程中淀粉越容易糊化,颗粒内的粘结作用越强,越难破碎,硬度越大。实际生产中,应根据不同动物的生产性能、环模孔径的大小,适当调整粉碎粒度要求。

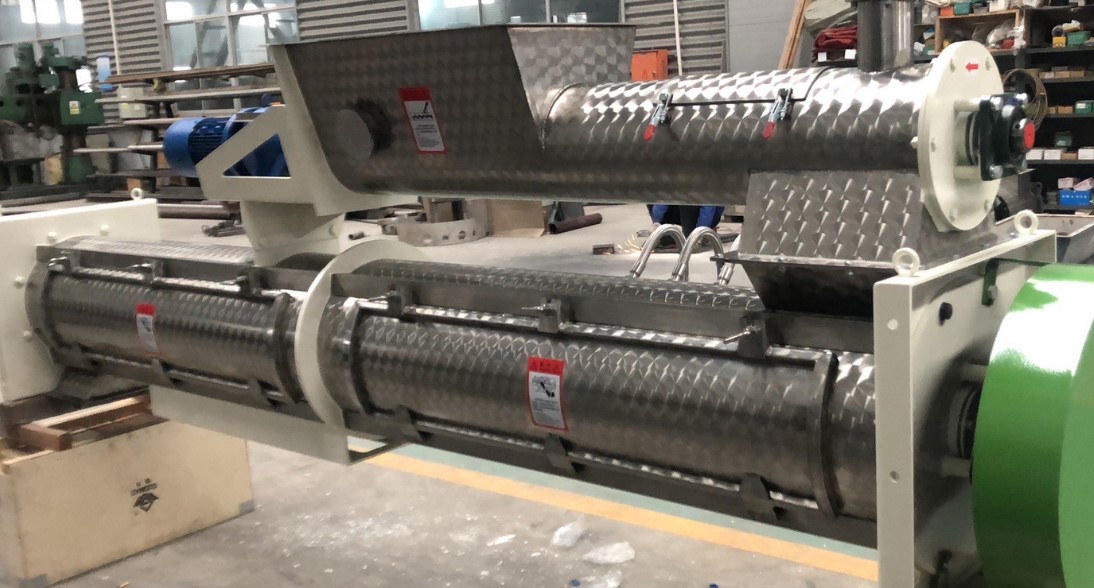

2. 膨化工艺对颗粒硬度的影响

通过原料膨化处理,可以去除原料中的毒素、杀灭细菌、消除有害物质,使原料中的蛋白质变性,使淀粉充分糊化。目前,膨化原料主要用于生产高档乳猪饲料和特种水产饲料。对于特种水产饲料,原料经过膨化后,淀粉糊化程度提高,形成的颗粒硬度也增大,有利于提高颗粒在水中的稳定性。对于乳猪饲料,要求颗粒酥脆,不能太硬,有利于乳猪的采食。但由于膨化乳猪颗粒饲料中淀粉糊化程度较高,因此饲料颗粒的硬度也较大。

3.增加喷油工艺对饲料硬度的影响。

原料混合可以提高各粒度组分的均匀性,有利于保持颗粒硬度基本一致,提高产品质量。在硬颗粒饲料生产中,在混合机中添加1%~2%的水分,有助于提高颗粒饲料的稳定性和硬度,但水分的增加给颗粒的干燥和冷却带来负面影响,也不利于产品贮存。在湿颗粒饲料生产中,粉料中最多可添加20%~30%的水分,在混合过程中添加10%左右的水分比在调质过程中添加更容易。高水分物料形成的颗粒硬度低,湿润柔软,适口性好,这种湿颗粒饲料可以在规模化养殖企业中使用。湿颗粒一般不易贮存,一般要求生产后立即饲喂。在混合过程中加油是饲料生产车间常用的加油工艺。添加1%~2%的油脂对降低颗粒硬度效果不大,而添加3%~4%的油脂则能明显降低颗粒硬度。

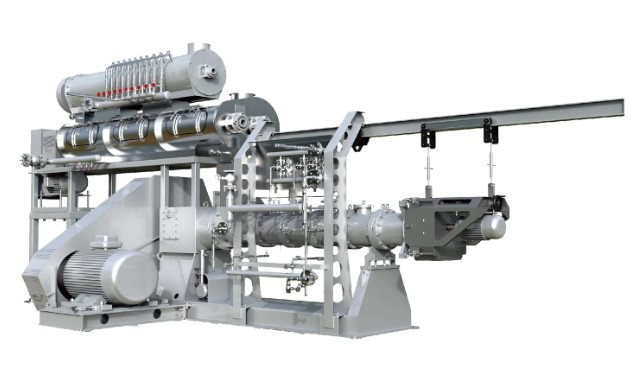

4.蒸汽调理对颗粒硬度的影响。

蒸汽调质是颗粒饲料加工中的关键工序,调质效果直接影响颗粒的内部结构和外观质量。蒸汽品质和调质时间是影响调质效果的两个重要因素。优质的干饱和蒸汽可以提供更多的热量,使物料温度升高,使淀粉糊化。调质时间越长,淀粉糊化度越高,其值越高,成型后的颗粒结构越致密,稳定性越好,硬度也越大。对于鱼饲料,一般采用双层或多层夹套进行调质,以提高调质温度、延长调质时间,更有利于提高鱼饲料颗粒在水中的稳定性,颗粒的硬度也相应增加。

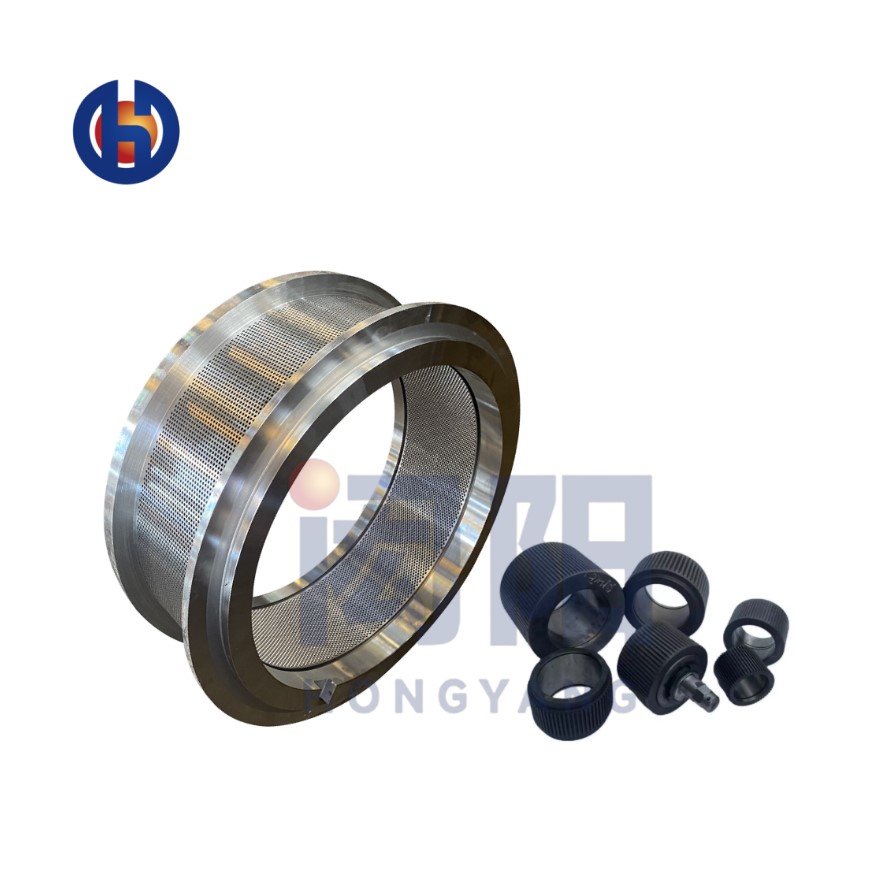

5. 环模对颗粒硬度的影响。

饲料制粒机环模的孔径、压缩比等技术参数影响颗粒的硬度。相同孔径、不同压缩比的环模所成型的颗粒硬度随着压缩比的增大而明显增大。选择合适压缩比的环模可以生产出合适硬度的颗粒。颗粒的长度对颗粒的承压能力有明显的影响,对于相同直径的颗粒,如果颗粒没有缺陷,颗粒长度越长,测得的硬度越大。调整切刀位置,保持合适的颗粒长度,可以使颗粒的硬度基本保持一致。颗粒的直径和横截面形状对颗粒硬度也有一定的影响。此外,环模的材质对颗粒的外观质量和硬度也有一定的影响,普通钢制环模和不锈钢环模生产的颗粒饲料存在明显的差异。

6、后喷涂工艺对颗粒硬度的影响。

为了延长饲料产品的贮存时间,并在一定时间内提高产品质量,需要对饲料颗粒进行必要的干燥和冷却处理。在颗粒硬度测定试验中,通过对同一产品进行多次不同冷却时间的颗粒硬度测定,发现硬度较低的颗粒受冷却时间影响不显著,而硬度较大的颗粒则随冷却时间的延长而增加,且随着时间的增加,颗粒硬度降低。这可能是由于颗粒内部水分的散失,导致颗粒脆性增大,影响颗粒硬度。同时,对颗粒进行大风量快速冷却和小风量缓慢冷却后,发现前者的硬度低于后者,且颗粒表面裂纹增多。还值得一提的是,将硬质大颗粒破碎成小颗粒,可以显著降低颗粒硬度。

发布时间:2024年3月14日