作为鸿阳饲料机械的客户,我们为您整理了环模日常使用和保养的要点。

1.使用新型环模

新环模必须配新压辊壳:压辊的正确使用是影响环模使用效果的最关键因素之一。我们在长期的生产服务中发现,很多环模工作面不平整,成孔率低,产能降低,新环模出不出料等现象,大部分原因都是由于压辊使用不规范造成的。

新环模的特点是工作面平整,但眼孔和导料口的光洁度达不到正常的制粒要求。新环模的眼孔对物料的阻力和摩擦力比较大(特别是小孔径环模),而旧辊壳两端磨损严重,物料容易从辊壳磨损处滑入减压槽,造成新环模两侧眼孔出料不畅或不出料。因此要求新环模必须配套新辊壳使用,确保配套使用时间在100小时以上,并确保新环模工作面受压均匀,眼孔成品率和抛光率符合要求,才能发挥环模的最佳性能。环模使用压辊的原则是:每个环模在开始使用时必须配备单独的一组压辊,同一组辊壳不能与其它环模串联使用。

2.新型环模研磨

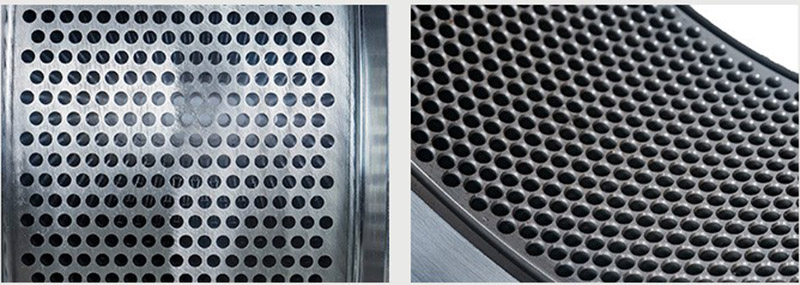

环模的模孔在出厂前已用刀具抛光,但其微观程度尚未达到镜面光滑度标准。加之热处理过程中残留有氧化层等特殊物质,因此使用时应使用粉状油和细砂对模孔进行研磨。

取粉料(以油性米糠最佳)标示水分含量。加水4%左右,再加入适量油搅拌均匀。用手将料抓成球状,易散开即可(比正常生产中蒸汽淬火的料稍湿)。先用混合好的料冲洗环模三分钟左右,当观察到孔隙率在98%以上时,即可加入细砂进行冲洗研磨。细砂的加入总量为油料的五分之一或四分之一,应分4-5次加入,或更多。每次加入细砂时,都要观察主机电流的变化,电流不能超过标准电流的70%,待正常出料电流稳定后,方可加入细砂。观察出料情况,如果料不是很干燥,且有烟雾,则应为料温过高所致。待料冷却后再进行冲洗。如果冲洗时物料变得非常干燥,颗粒机振动明显增大,应适当添加一些油脂,以防止模孔堵塞或颗粒机安全销断裂。加入细砂研磨20-30分钟,然后用油将含有细砂的物料从模孔中挤出,使油充满模孔。检查开孔率在98%以上,并清洗机器。由于环模冲洗过程中压轮间隙容易扩大,为保证开机加料后生产顺利,也需要检查调整一次压轮间隙。

3.堵塞环模处理:

①进料在模孔内堵塞。若为大孔径(D2.5mm以上),可用钻头钻通或用水泥钢钉冲出。注意所用的钻头或钢钉应小于有效孔径的0.2mm;

②若堵塞的环模孔径小于D2.5mm,用手枪钻或钢钉很难打穿,钻头或钢钉堵在模孔里取出:可将环模放入油中煮,可用机油或动植物油,油经高温加热,使模孔内的饲料产生碳化,利于挤压膨化。操作方法:将环模放入铁桶中,加入机油或动植物油,油面以淹没环模为宜,油桶应高出油面0.5m(最好有盖),防止油加热后溢出,造成事故。一切就绪后,用小火加热,煮沸后控制温度6-10小时。高蛋白饲料需8-10小时;

③煮熟后不要立即取出,此时环模温度较高,会使模孔内的饲料干硬,不利于挤出。应先连油一起冷却两小时左右,再取出安装,然后用拌有油的颗粒料冲洗环模。冲洗开始时应少量喂料,并观察出料情况、颗粒机电流、机器振动等情况。喂料不宜过快,防止压力过大造成环模开裂或颗粒机安全销断裂。冲洗环模至孔隙率达到98%时即可。

发布时间:2023年9月18日